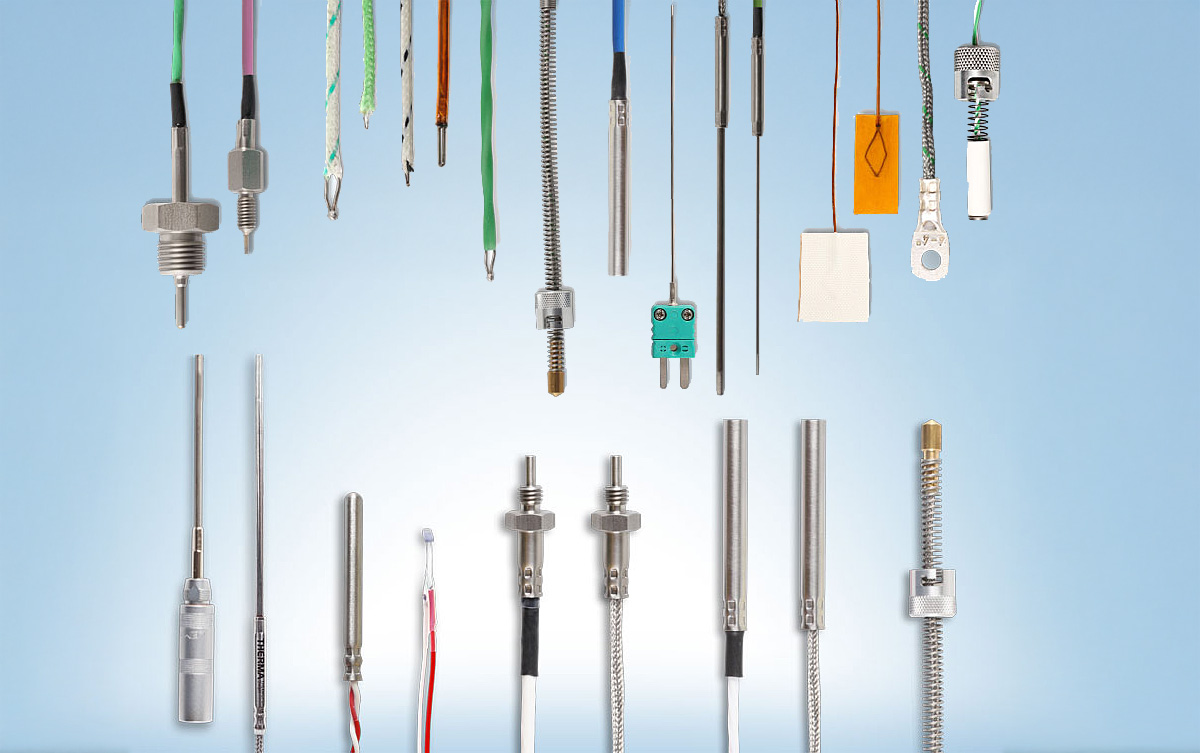

- Temperaturfühler

- Einschraub-Thermoelemente

- Einsteck-Thermoelemente

- Einstech-Thermoelemente

- Leitungs-Thermoelemente

- Mantel-Rohr-Thermoelemente

- Mantel-Thermoelemente

- Oberflächen-Thermoelemente

- Einschraub-Widerstandsthermometer

- Einsteck-Widerstandsthermometer

- Leitungs-Widerstandsthermometer

- Mantel-Rohr-Widerstandsthermometer

- Mantel-Widerstandsthermometer

- Oberflächen-Widerstandsthermometer

- Mantel-Thermoelemente mit Anschlusskopf

- Zubehör Thermoelemente

- Stecker

- Weitere Produkte

Thermoelemente vs. Widerstandsthermometer: Der umfassende Vergleich für die optimale Temperaturmessung

Bei der Auswahl von Temperatursensoren stehen Ingenieure und Techniker häufig vor einer wichtigen Entscheidung: Thermoelemente oder Widerstandsthermometer? Beide Sensortechnologien haben ihre spezifischen Stärken und Einsatzgebiete. Während Widerstandsthermometer durch außergewöhnliche Messgenauigkeit überzeugen, punkten Thermoelemente mit Robustheit und Hochtemperaturtauglichkeit. Dieser umfassende Vergleich hilft Ihnen dabei, die optimale Sensorlösung für Ihre Anwendung zu finden.

Was sind Thermoelemente und Widerstandsthermometer?

Grundlagen der Thermoelemente

Thermoelemente basieren auf dem physikalischen Prinzip des thermoelektrischen Effekts. Dabei entstehen elektrische Spannungen durch Temperaturdifferenzen zwischen zwei unterschiedlichen Metalllegierungen. Diese Sensoren bestehen aus zwei miteinander verbundenen Drähten verschiedener Materialien, deren Verbindungsstelle die Messstelle ist.

Die Vielfalt der verfügbaren Thermoelement-Typen ermöglicht Anwendungen in unterschiedlichsten Bereichen:

-

- Typ K: Nickel-Chrom-Legierungen für mittlere Temperaturbereiche

- Typ S: Platin-Rhodium-Kombinationen für extreme Hitze

- Typ J: Eisen-Konstantan für kostengünstige Standardanwendungen

Besonders hervorzuheben ist die robuste Bauweise dieser Sensoren. Mechanische Belastungen, Vibrationen und aggressive Umgebungen beeinträchtigen die Funktionsfähigkeit kaum. Diese Widerstandsfähigkeit macht Thermoelemente zur ersten Wahl in industriellen Prozessen mit harschen Bedingungen.

Widerstandsthermometer im Überblick

Widerstandsthermometer nutzen die temperaturabhängige Änderung des elektrischen Widerstands von Metallen. Platin dient als bevorzugtes Material aufgrund seiner ausgezeichneten Linearität und chemischen Beständigkeit. Der Widerstandswert steigt proportional zur Temperaturerhöhung, wodurch präzise Messungen möglich werden.

Pt100-Sensoren stellen den Industriestandard dar und zeigen bei 0°C einen Grundwiderstand von 100 Ohm. Diese Normierung gewährleistet einheitliche Messergebnisse und vereinfacht den Austausch zwischen verschiedenen Geräten. Die hohe Reproduzierbarkeit der Messwerte macht diese Sensoren besonders wertvoll für Kalibrierungsaufgaben.

Platin als Sensormaterial bietet entscheidende Vorteile durch seine chemische Trägheit. Oxidationsprozesse oder andere Umwelteinflüsse beeinträchtigen die Messgenauigkeit nur minimal. Diese Stabilität führt zu langen Kalibrierungsintervallen und reduzierten Wartungskosten über die gesamte Lebensdauer des Sensors.

Thermoelemente vs. Widerstandsthermometer: Die wichtigsten Unterschiede

Messgenauigkeit und Präzision

| Eigenschaft | Widerstandsthermometer | Thermoelemente |

|---|---|---|

| Toleranz bei 0°C | ±0,1°C bis ±0,3°C | ±0,5°C bis ±2,5°C |

| Langzeitstabilität | Ausgezeichnet | Befriedigend |

| Kalibrierungsintervalle | 2-5 Jahre | 6-12 Monate |

Widerstandsthermometer übertreffen Thermoelemente deutlich in der Messgenauigkeit. Diese Genauigkeit resultiert aus der linearen Widerstandscharakteristik des Platins und der stabilen Messprinzipien. Zusätzliche Unsicherheiten bei Thermoelementen entstehen durch die erforderliche Kompensation der Vergleichsstelle.

Langzeitstabilität stellt einen weiteren Unterschied dar. Pt100-Sensoren behalten ihre Kalibrierung über Jahre hinweg bei, während Thermoelemente durch Materialdrift und chemische Veränderungen häufigere Überprüfungen benötigen. Diese Eigenschaft beeinflusst sowohl Wartungsaufwand als auch Gesamtbetriebskosten erheblich.

Temperaturbereich und Einsatzgrenzen

Thermoelemente dominieren bei Hochtemperaturanwendungen eindeutig. Spezielle Typen erreichen Messbereiche bis 1800°C, während Standard-Pt100-Sensoren bereits bei etwa 600°C ihre Grenzen finden. Diese Eigenschaft macht Thermoelemente unverzichtbar für Schmelzprozesse, Brennöfen oder Turbinenanwendungen.

Niedrigtemperaturmessungen zeigen umgekehrte Verhältnisse. Widerstandsthermometer funktionieren zuverlässig bis -200°C, während viele Thermoelement-Typen bei extremer Kälte unbrauchbare Signale liefern. Kryogene Anwendungen erfordern daher meist widerstandsbasierte Lösungen wie Pt100 oder Pt1000.

Die Wahl des Temperaturbereichs beeinflusst maßgeblich die Sensorentscheidung. Prozesse mit moderaten Temperaturen profitieren von der Präzision der Widerstandsthermometer, während extreme Hitze den Einsatz robuster Thermoelemente erfordert.

Vorteile von Widerstandsthermometern gegenüber Thermoelementen

Überlegene Messgenauigkeit

Präzisionsmessungen erfordern die außergewöhnliche Genauigkeit von Widerstands-Sensoren. Laboranwendungen, Qualitätskontrolle und Kalibrierungsaufgaben profitieren von den minimalen Messtoleranzen. Diese Präzision ermöglicht die Erkennung kleinster Temperaturschwankungen, die bei kritischen Prozessen entscheidend sein können.

Die wichtigsten Genauigkeitsvorteile im Überblick:

- Reproduzierbarkeit: Identische Messwerte bei verschiedenen Sensoren

- Linearität: Gleichmäßige Kennlinie über den gesamten Messbereich

- Stabilität: Minimale Drift über Jahre hinweg

Chemische Unempfindlichkeit des Platins verhindert Messwertdrift durch Umwelteinflüsse. Aggressive Medien oder korrosive Atmosphären beeinträchtigen die Sensorcharakteristik kaum, sofern geeignete Schutzrohre verwendet werden. Diese Beständigkeit führt zu verlängerten Wartungsintervallen und reduzierten Betriebskosten.

Stärken der Thermoelemente im direkten Vergleich

Schnelle Ansprechzeiten und Robustheit

Dynamische Temperaturmessungen erfordern extrem kurze Ansprechzeiten. Thermoelemente reagieren binnen Millisekunden auf Temperaturänderungen, während Widerstandsthermometer aufgrund ihrer größeren thermischen Masse deutlich träger antworten. Diese Schnelligkeit macht sie unverzichtbar für Regelungsaufgaben und Prozessüberwachung.

Mechanische Robustheit zeichnet Thermoelemente besonders aus:

- Vibrationsbeständigkeit bis zu hohen Frequenzen

- Stoßfestigkeit bei mechanischen Belastungen

- Unempfindlichkeit gegenüber Druckschwankungen

Kompakte Bauformen ermöglichen Messungen an schwer zugänglichen Stellen. Die punktförmige Messstelle erfasst lokale Temperaturen präzise, während größere Widerstandsthermometer Durchschnittswerte über ihre gesamte Sensorfläche liefern.

Kosteneffizienz und Wartungsfreundlichkeit

Wirtschaftliche Überlegungen sprechen oft für Thermoelemente. Anschaffungskosten fallen meist geringer aus als bei vergleichbaren Widerstandsthermometern, besonders bei Standardausführungen. Diese Kostenvorteile multiplizieren sich bei Anlagen mit vielen Messpunkten erheblich.

Einfache Installation reduziert Inbetriebnahmekosten. Thermoelemente benötigen keine externe Stromversorgung.

Wartungsfreundlichkeit zeigt sich durch robuste Konstruktion und geringe Anfälligkeit für mechanische Beschädigungen. Selbst nach Jahren intensiver Nutzung bleiben die meisten Thermoelemente funktionsfähig, erfordern allerdings häufigere Kalibrierungen als Widerstandsthermometer.

Entscheidungshilfe: Wann welcher Sensor die richtige Wahl ist

Anwendungskriterien für Widerstandsthermometer

Präzisionsmessungen stellen das Haupteinsatzgebiet von Widerstands-Sensoren dar. Pharmazeutische Prozesse, Lebensmittelproduktion und Laboranwendungen profitieren von der außergewöhnlichen Genauigkeit. Qualitätssicherung und Dokumentationspflichten erfordern oft die präzisen Messwerte dieser Sensortechnologie.

Optimale Einsatzbereiche für Widerstandsthermometer:

- Langzeitüberwachung in stabilen Umgebungen

- Kalibrierungsaufgaben und Referenzmessungen

- Prozessregelung mit hohen Genauigkeitsanforderungen

- Dokumentationspflichtige Anwendungen

Kalibrierungsintervalle können bei hochwertigen Widerstands-Sensoren mehrere Jahre betragen. Diese Langzeitstabilität macht sie zur bevorzugten Wahl für kritische Anwendungen, bei denen Messabweichungen kostspielige Folgen haben könnten.

Einsatzgebiete für Thermoelemente

Hochtemperaturanwendungen erfordern zwingend die Hitzebeständigkeit von Thermoelementen. Abgasmessungen, Stahlproduktion, Glasherstellung und keramische Prozesse übersteigen die Temperaturlimits von Widerstandsthermometern bei weitem. Spezielle Thermoelement-Typen verkraften selbst extremste Temperaturen problemlos.

| Anwendungsbereich | Temperaturbereich | Bevorzugter Sensor-Typ |

|---|---|---|

| Stahlproduktion | 1000-1600°C | Typ S, Typ R |

| Verbrennungsmotoren | 200-1200°C | Typ K, Typ N |

| Kryogene Prozesse | -200 bis 0°C | Pt1000 |

Dynamische Messprozesse profitieren von kurzen Ansprechzeiten. Verbrennungsmotoren, schnelle Aufheizvorgänge und Temperaturregelungen benötigen die millisekunden-schnelle Reaktion dieser Sensoren. Regelungstechnik erreicht nur mit ausreichend schnellen Temperatursignalen optimale Ergebnisse.

Raue Umgebungen mit mechanischen Belastungen, Vibrationen oder chemischen Angriffen fordern robuste Sensorlösungen. Schwerindustrie, Bergbau und aggressive Prozessmedien stellen Anforderungen, die nur widerstandsfähige Thermoelemente erfüllen können.

Fazit: Die optimale Sensorwahl für Ihre Temperaturmessung

Die Entscheidung zwischen Thermoelementen vs. Widerstandsthermometer hängt primär von den spezifischen Anwendungsanforderungen ab. Präzision und Langzeitstabilität sprechen für Widerstands-Sensoren, während Robustheit und Hochtemperaturtauglichkeit Thermoelemente favorisieren.

Entscheidungskriterien im Überblick:

- Erforderliche Messgenauigkeit und Toleranzen

- Betriebstemperaturbereich und Umgebungsbedingungen

- Ansprechzeit und dynamische Anforderungen

- Wartungsaufwand und Lebensdauerkosten

Verschiedene Industriezweige zeigen klare Präferenzen: Pharmazie und Lebensmittelindustrie setzen auf präzise Widerstandsthermometer, während Metallverarbeitung und Energieerzeugung robuste Thermoelemente bevorzugen. Die optimale Lösung berücksichtigt alle relevanten Faktoren und gewährleistet zuverlässige Temperaturmessungen über die gesamte Anlagenlebensdauer.